- +1

飞机火箭,万物皆可3D打印?

原创 做硬科普的 航空知识

说起3D打印,你一定有所耳闻,前一阵子,3D打印还迎来了它的“高”光时刻——去太空了!

5月5日首飞成功的长征五号B运载火箭上搭载了我国新一代载人飞船试验船,飞船上有一台“3D打印机”。这是我国首次进行太空3D打印实验,也是国际上第一次在太空中开展连续纤维增强复合材料的3D打印实验。

不过,这可不是3D打印在航空航天领域初显光芒,3D打印最早在航空航天领域出现,可以追溯到上世纪90年代。比起3D打印,这项技术有一个更为专业的名词——增材制造(Additive Manufacturing,AM)。

增材制造的概念是在20世纪80年代提出的,区别于传统的铸、锻、焊等热加工“等材制造”和车、铣、磨等冷加工“减材制造”,增材制造技术采用材料逐渐累加的方法,在一台设备上可快速而精密地制造出任意复杂形状的零件,从而实现“自由制造”,大大降低了材料成本,缩短了加工周期。

根据所使用的热源不同,金属增材制造可以分为激光增材制造,电子束增材制造和电弧增材制造。2020年,《中国激光》出版“纪念激光器诞生60周年”专题,封面论文由《中国激光》编委、南京航空航天大学材料科学与技术学院顾冬冬教授受邀撰写,题为(点击文章题目阅读原文)。

以下,小编从这篇综述论文中摘录出航空航天高性能金属材料构件激光增材制造的一些发展和突破,与各位分享。

两大激光增材制造典型工艺

基于激光与粉末的增材制造技术已形成两类典型成形工艺,并表现出两种不同的发展方向:

一类是基于喷嘴自动送粉的激光熔化沉积(LMD)技术或激光立体成形(LSF)技术,它利用高能激光熔化同步供给的金属粉末,采用特制的喷嘴在基板上逐层沉积成形构件,主要面向大型金属构件。

01

激光增材制造铝合金及铝基复合材料

对于激光增材制造而言,铝基材料是典型的难加工材料,这是由其特殊的物理性质(低密度、低激光吸收率、高热导率及易氧化等)决定的。

相对于钛基、镍基等金属材料对SLM 和LMD两种工艺表现出的广泛适用性,铝基材料激光增材制造的研究工作及应用验证较多集中在SLM 工艺上。近年来,人们设计了专用面向激光增材制造的稀土元素钪改性增强的Al-Mg-Sc-Zr合金粉末,其激光成形件的力学性能显著提升 (抗拉强度高于500 MPa,延伸率超过10%)。

02

激光增材制造钛合金及钛基复合材料

钛基材料因具有优异的比强度、耐蚀性和生物相容性而被广泛应用于航空航天、生物医疗、食品化工等领域,是激光增材制造经常采用的金属材料。

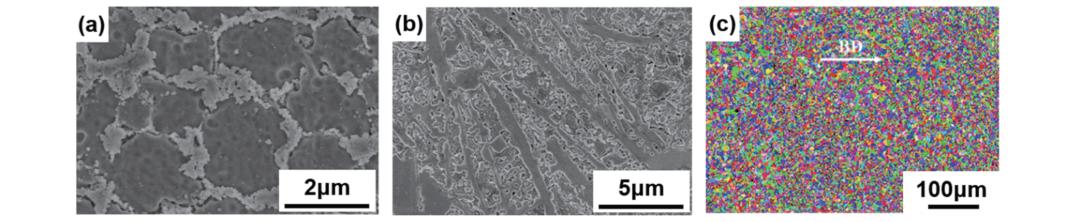

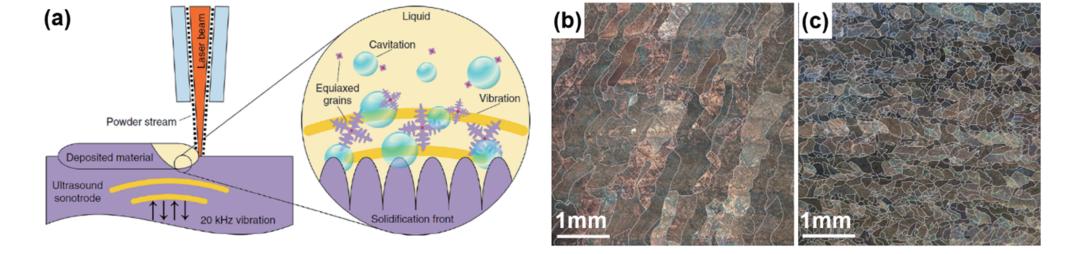

钛基材料对SLM 和LMD 两类激光增材制造工艺均表现出了较强的适用性。目前用于激光增材制造的钛合金主要集中在工业纯钛(CP-Ti)及TC4等传统钛基材料上。激光增材制造构件的显微组织调控是其力学性能提升的基础,且与激光工艺参数密切相关。

03

激光增材制造镍基高温合金及其复合材料

镍基高温合金自身含有较多的合金元素,其在激光增材制造过程中普遍存在裂纹敏感性强、元素偏析严重、显微组织各向异性显著、力学性能可控性差等问题。当前,镍基高温合金激光增材制造主要集中在Inconel系列合金上,其中沉淀强化型Inconel 718和固溶强化型Inconel 625的可焊接性强,亦适用于基于粉末熔化/凝固冶金过程的激光增材制造工艺。

四大航空航天典型结构的激光增材制造

01

大型金属构件的激光增材制造

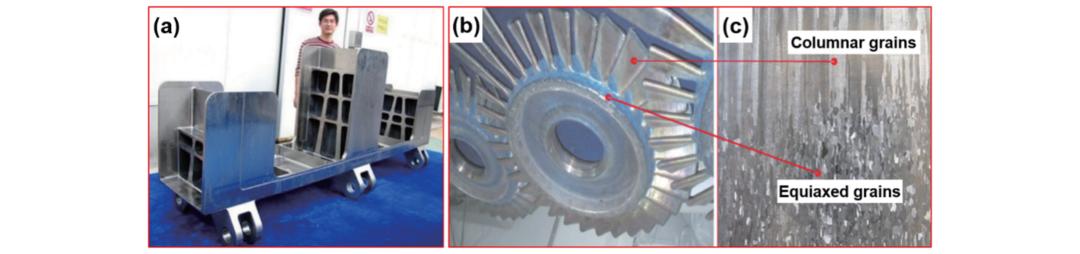

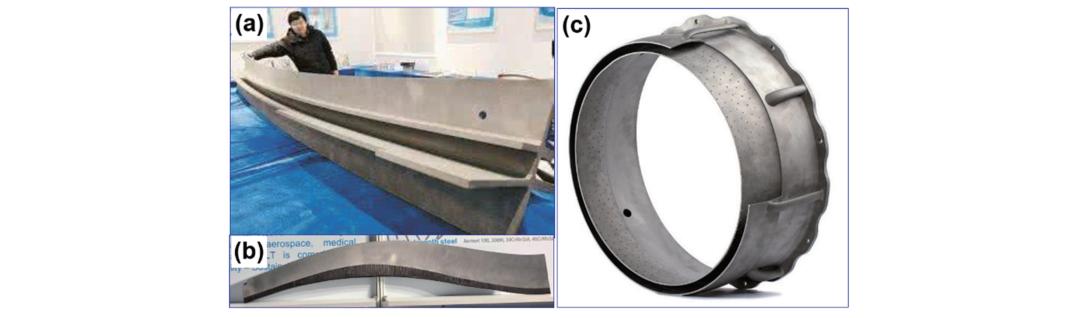

应用于航空、航天、船舶、核电等现代工业的大型金属构件正朝着复杂化、一体化、高性能化方向发展,LMD技术已证实可满足大型金属构件的成形要求。

西北工业大学黄卫东、林鑫教授团队面向中国C919中型客机的需求,利用LMD增材制造技术制造了TC4合金体系C919飞机翼肋缘条,其长为3100mm,探伤和力学性能测试结果皆符合中国商飞的设计要求。

02

复杂整体结构的SLM

随着航空航天领域对热端部件服役性能要求的日益提高,整体结构的设计与制造越来越受到重视,其内含复杂内流道结构、多孔点阵结构等难加工结构,已超出传统工艺的成形制造能力,而基于SLM高精度增材制造技术可使这些复杂整体结构的快速制造成为可能。

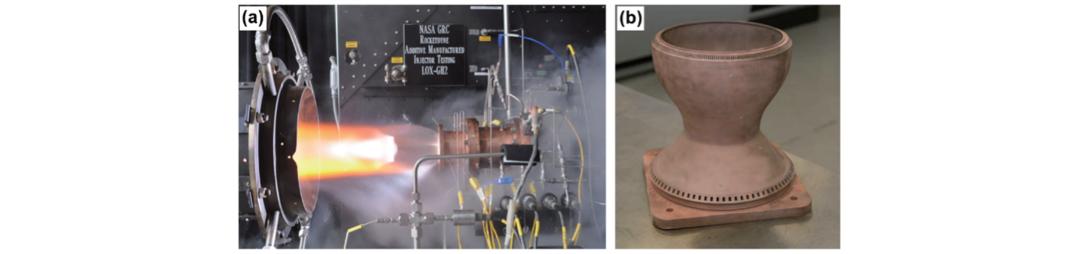

近年来,航空航天领域采用SLM技术成形的典型整体构件包括火箭推进器耐高温部件、发动机燃油喷嘴、燃烧室导流衬套等。美国国家航空航天局(NASA)和Aerojet Rocketdyne公司合作,基于SLM 增材制造技术实现了液氧、气态氢火箭助推器的整体制造。

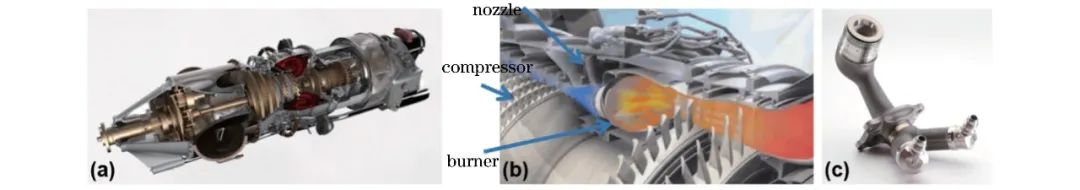

美国通用电气(GE)公司基于SLM 增材制造技术研发了先进涡桨发动机(ATP)内部新型燃油喷嘴,这是近年来复杂整体结构增材制造航空工业应用的典型案例。

03

轻量化点阵结构的SLM

还没完!休息5秒钟,插播一则广告

新

全新上架

“长征远穹”T恤 全新上市 超值包邮

对于航空航天飞行器而言,减重是永恒不变的主题,而传统制造方法已将零件减重的可能性发挥到了极致。激光增材制造技术因具有叠层自由制造的工艺特性,赋予了复杂轻量化结构极高的设计及成形自由度,可成形传统加工方法难以成形的轻量化复杂点阵结构。

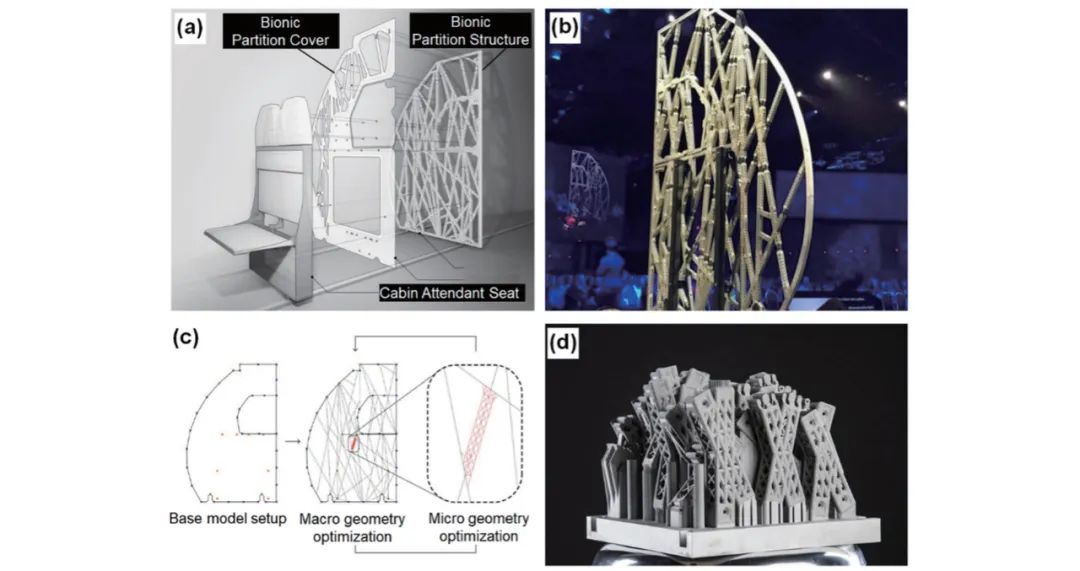

激光增材制造点阵构件已在国际民航客机制造领域获得了实际工程应用,空客商业飞机机舱隔板是近年来的成功案例。该结构主要用于隔离机舱乘客区与乘务员区域,同时还兼具应急担架和机组人员安全座椅的功能,故要求该构件在保证强度的同时尽可能减重。

空客公司基于SLM 技术设计和制造了仿生点阵结构机舱隔板。最终的机舱隔板构件由112个部件组装而成,相较于原蜂窝复合材料隔板构件减重45%(30 kg),从而可使空客每年节省465000t二氧化碳排放量,并有望批量化应用于A320客机上。

04

多功能仿生结构的SLM

激光增材制造金属构件正从高性能化向多功能化发展,未来增材制造的发展将更加凸显材料的创造、结构的仿生以及多功能的集成优化。

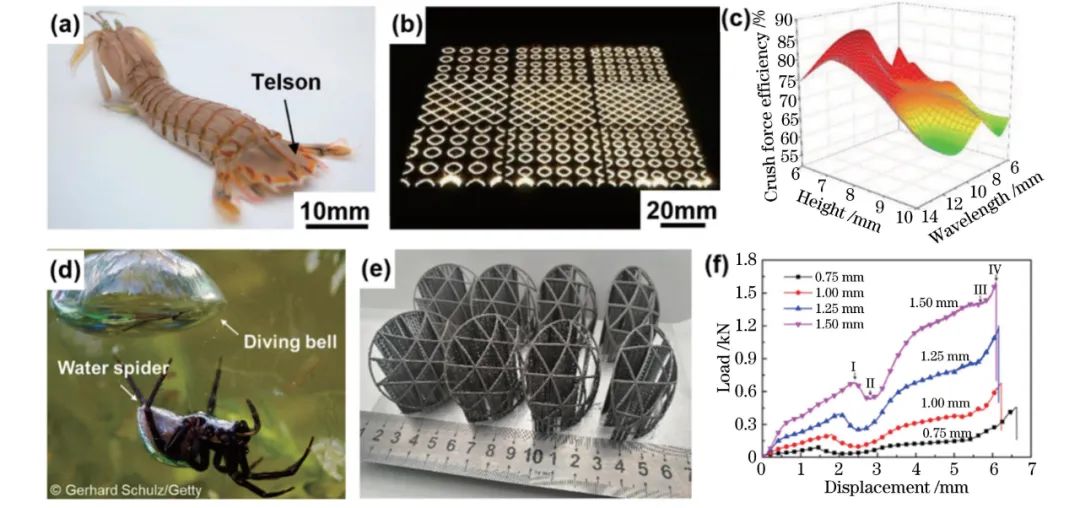

笔者研究团队基于下一代高超音速飞行器、空间探测器等航空航天装备的整体化、多功能化发展趋势及潜在工程应用,面向减振抗冲击、隔热/防热等综合功能需求,创新发展了仿生结构及材料布局,实现了仿生结构的激光整体增材制造及其多功能化。

考虑口足目生物口虾蛄(别称皮皮虾)尾节,其独特的生物结构能使其抵抗竞争捕食过程中超过1500N、23m/s的冲击力,其能量吸收机理类似于沙袋,本身吸收和消散能量,而不使能量反向传递。通过解析皮皮虾尾部的宏观构型,笔者团队设计了一种仿生双向波纹板结构,具有优良的能量吸收能力及抗冲击稳定性。

激光增材制造技术未来的研究与发展趋势

风上风云|云端故事

原标题:《飞机火箭,万物皆可3D打印?》

本文为澎湃号作者或机构在澎湃新闻上传并发布,仅代表该作者或机构观点,不代表澎湃新闻的观点或立场,澎湃新闻仅提供信息发布平台。申请澎湃号请用电脑访问http://renzheng.thepaper.cn。

- 报料热线: 021-962866

- 报料邮箱: news@thepaper.cn

互联网新闻信息服务许可证:31120170006

增值电信业务经营许可证:沪B2-2017116

© 2014-2025 上海东方报业有限公司