- +1

欲做“混动之王”:蜂巢能源发布2.2C-5C“短刀”全系快充电池产品

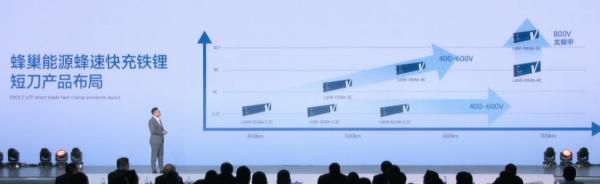

12月12日下午,在于浙江湖州举办的蜂巢能源第四届电池日中,蜂巢能源针对BEV、PHEV、商用车和储能不同细分市场推出了“全域短刀,全面进化”战略,并在乘用车领域全球首推全系短刀快充迭代升级产品,覆盖2.2C到5C全场景应用。

蜂巢能源董事长兼CEO杨红新表示,电动化新阶段的消费痛点正在从续航焦虑转向为补能焦虑,快充已经成为市场刚需。

“短刀与快充的结合,能更好地解决插混及纯电车型对于电池的性能要求。”杨红新说。在纯电车型高压化趋势下,电芯容量将向100-150Ah演化,蜂巢能源的短刀快充电池比传统尺寸具备更高的体积利用率,在循环性、安全性能上也表现更好,同时还具备极强的兼容性和适配性,更适合CTC设计。

2018年,蜂巢能源脱胎于长城汽车动力电池部成立,根据12月11日中国汽车动力电池产业创新联盟的2023年11月国内动力和储能电池销量和装车量数据,蜂巢能源以7.18GWH电池装车量排名国内第七。

短刀电芯全面进化,目标成为“混动之王”

在发布会中,杨红新毫不掩饰自己对于未来新能源汽车市场尤其是混动市场(PHEV和增程式)的野心。

据介绍,目前蜂巢能源已经实现量产的短刀电池的充电倍率为1.6C,搭载了将近10款PHEV和增程车型,续航里程覆盖了50公里、100公里、150公里和200公里。

“我们将努力成为混动之王,带领插混和增程领域全面升级为快充和超长里程+800V的新的架构。”杨红新说。

在其看来,油电同价大势下,PHEV是与燃油车正面交锋的主战场,数据预测,未来三年PHEV在新能源汽车销量的份额有望接近50%。

不过,这一细分领域仍然面临着不少挑战,首要问题是补能。“有的服务区歧视PHEV,说PHEV的电池那么小,充电那么慢,还占着充电桩,尤其是节假日,充电桩要省出来给纯电动充电。所以要解决PHEV的快充问题。”杨红新说。

此外,据杨红新预测,更长的续航里程也PHEV和增程式汽车未来的需求。“一辆PHEV,车主的纯电使用占比高达80%,在绝大多数情况下只用电不用油。那么如果电池续航里程做到200公里、250公里甚至300公里,将大大提升车主的驾驶感受。”杨红新说。

针对市场中存在的这些主要问题,蜂巢能源此次发布了“第二代混动电芯”,将旗下PHEV市场的已有的大单品62Ah、90Ah、117Ah全系升级成2.2C快充,并在实现快充升级的同时“加速不加价”。

此外,蜂巢能源还进一步推出了面向PHEV市场的三款首发新品,分别为全球首款超300KM续航混动铁锂短刀快充电芯、全球首款超350KM续航混动三元短刀快充电芯和全球首款800V-3C混动快充电芯,更进一步满足45KWh-65KWh配置的B级、C级SUV及MPV混动车型需求。

在客户方面,据杨红新介绍,“目前坦克700的PHEV,哈佛龙系列的产品,在明年将全部进行升级,加量不加价,加速不加价,全面实现快充,实现超长续航。蜂巢能源的第二代混动电池,将带动2024年客户爆款车型的全面进化。”

除了混动车领域,在纯电动BEV领域,蜂巢能源此次推出了L400和L600两种规格的LFP短刀快充电芯,容量分别为105Ah, 130Ah和133Ah,可以实现最高4C的充电倍率。

按照规划,基于L600的短刀快充电芯将覆盖3-4C场景,预计2024年Q3量产;基于L400的短刀超快充电芯将覆盖4C及更高倍率场景,满足市场主流800V高压车型,将于2024年Q4量产。

短刀快充有何优势,如何做到?

目前国内动力电池的形状有方壳、软包和圆柱三种。为什么与传统的电池相比,短刀形状做成快充电池更有优势?

据杨红新介绍,蜂巢能源通过计算,发现400毫米、600毫米长的短刀电芯,成品效率更高。这是因为电芯比普通方形电芯薄25%,电池的界面循环等性能会表现更佳。如果用传统的VDA电芯做快充,实现5C倍率需要三面冷却,6C倍率需要电芯中间大面积冷却,但采用短刀电芯,只需要上下水冷板就可以实现,设计的延续性更好,温差也远小于VDA电芯最大温差。

此外,短刀电芯可以实现更高的体积利用率,L400体积利用率可以达到58—62%,而L600可以比L400再提升10%—20%。

而在快充电池的安全性上,若未来新能源汽车厂家采用CTC(电池集成在底盘)的架构,“在这种架构下,通常的电池电芯极柱朝上,如果取消了车身的底板,一旦出现热扩散和火焰喷射,汽车驾驶室很危险。”杨红新说,“但短刀电芯取消了底板后,水冷板上置就可以作为汽车下地板,同时热失控后的火焰朝底部或两侧喷射,对驾驶室的危害更小,更适合CTC的设计,兼容性更强。”

如何在短刀上通过设计实现快充?“很多人认为,短刀做不到快充,快充只能用小电芯做,一年前我们也是这么想的。”杨红新坦言,“一年以前我们认为只有在300毫米长度以下才可以做4C倍率,现在4C可以在600毫米和400毫米电芯长度上实现了,而且是使用磷酸铁锂材料。”

据介绍,在电池的正极材料上,蜂巢能源采用了先进的掺杂包覆技术,让离子传输路径降低40%,电阻降低10%;负极材料采用了新的表面技术、一次颗粒和二次颗粒的搭配技术,以及吸液性更好的添加剂,来实现更好的负极动力性能;而对电解液,蜂巢能源也进行了重新设计,通过材料创新,以及短刀天生的类似于全极耳电池的直焊工艺,载流面积更大,可以最终实现快充。

成立“解放锂电极智生产力联盟”,AI智能赋能高端制造

全面电动化浪潮下,应对下游快速迭代需求,实现自身产品快速全面进化,需要强大的制造能力与之相匹配。

据杨红新介绍,在智能制造方面,目前蜂巢能源的核心飞叠设备成功导入了三大生产基地——盐城、上饶、成都基地。总体导入飞叠设备将近100台,适配了40多GWh电池产能,良品率达到98%,产品缺陷检出率达到100%。

由蜂巢能源旗下章鱼博士自主开发的产线AI视觉检测的算法和相关装备,也在八个基地全面导入应用,推广了30个应用案例,在60个项目上导入,可以实现过杀率小于0.5,漏杀为零。

而本次电池日上,蜂巢能源和英特尔、西门子、罗克韦尔、清华大学、埃斯顿、中国电信、章鱼博士等合作伙伴进行战略合作,成立“解放锂电极智生产力联盟”,聚焦大数据、大算力、大模型在锂电智造的应用与落地。

在研发端,蜂巢能源发布了第一个新能源行业大模型应用,采用通用大模型+锂电专业模型进行样本生成、智能标注以及通用开发,更好地赋能锂电研发与生产。

在生产端,蜂巢能源与清华大学联合开发的至“慧”算法,可以对极片性能进行智能预测,且做到世界领先的电芯容量预测以及电芯AI智能分选。

对于智能制造的未来,蜂巢能源目标是将产线设备的综合良率提升至超过99%,将产线人效提升60%,整线OEE超过80%,蜂巢能源将在自身产能中验证AI技术的应用,随后推广到全行业中,助推企业转型升级。

“蜂巢能源将持续不断地在创新这条路上坚守,走窄门,走差异化,走技术领先。虽然我们面临着很多的挑战,因为做没人做过的东西,付出的成本、代价,踩过的坑都会比别人多,但是我们认为这是一条正确的路,必须走下去。”活动最后,杨红新说。

- 报料热线: 021-962866

- 报料邮箱: news@thepaper.cn

互联网新闻信息服务许可证:31120170006

增值电信业务经营许可证:沪B2-2017116

© 2014-2025 上海东方报业有限公司