- +1

特稿|中国摘下钢铁“皇冠上的明珠”,告别卡脖子后天花板之上是什么?

作为国民经济的重要基础产业,中国钢铁行业在新中国成立时一穷二白,产量不到16万吨,人均还不够打一把菜刀。苦战30年,到改革开放前中国已占当时世界钢产量的4.4%。

而在改革开放的进程中,钢铁工业更是同步中国经济腾飞创下了世界奇迹,自1996年起产量持续居全球第一。2005年起,中国钢材进口大于出口的历史彻底终结。

在中国钢铁人奋争的半个多世纪里,产量跃迁只是一个结果,贯穿其中的是无数项技术、工艺甚至装备的攻坚。其中,硅钢水平可视作一个国家是不是钢铁强国的重要标志,由于制造流程复杂、工艺难度高,硅钢被誉为钢铁工业中“皇冠上的明珠”。

“现在在硅钢领域,从所有的用途上去看,被国外‘卡脖子’的情况基本上不存在了,这个历史已经结束了”。近日,钢铁央企、全球最大钢企中国宝武的首席科学家李国保在接受澎湃新闻(www.thepaper.cn)记者采访时如是表示。其同时也是宝钢股份硅钢事业部技术总监、首席研究员。

中国宝武首席科学家、宝钢股份硅钢事业部技术总监、首席研究员李国保。本文图片均由采访对象提供

李国保早年毕业于北京科技大学金属物理专业,该校也是业内久负盛名的“钢铁摇篮”。现年60岁的李国保已是硅钢领域国内乃至全球公认的顶尖人才。过去的30多年时间里,其带领团队率先突破国外企业严密的技术封锁,自主创新开发出低温高磁感取向硅钢制造技术并实现产业化。

回溯李国保的职业生涯,实际上就是在翻阅中国高端取向硅钢从无到有、从追随发展至领跑的详实记录。

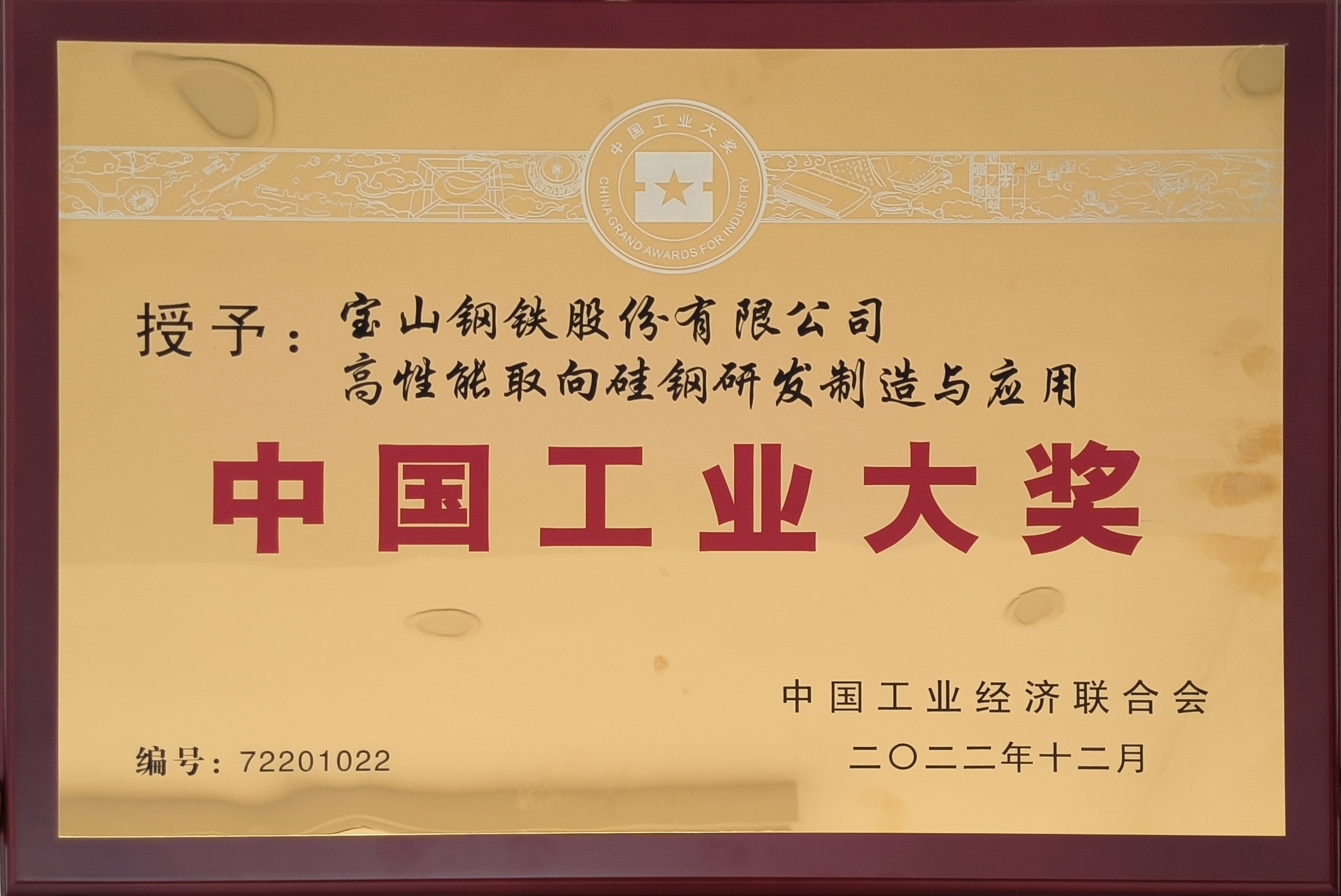

李国保及其团队先后被授予国家科技进步奖一等奖、国家科技进步奖二等奖,全国五一劳动奖章,上海市科技进步奖一等奖2项等。荣获庆祝中华人民共和国成立70周年纪念奖章等。今年3月,宝钢股份“高性能取向硅钢研发制造与应用”项目还被授予“中国工业大奖”称号,这也是我国工业领域的最高奖项。

重大电力工程,这种关键材料受制于人

硅钢是指含硅为1.0%-4.5%、含碳量小于0.08%的硅合金钢,又称为电工钢。

三峡工程举国瞩目,而从“左岸”电站到“右岸”电站,这又是一个模仿、追赶至创新超越的过程。在国家对电力的需求不断增加之际,被称作变压器“钢铁之心”的取向硅钢也同样走过了这样一段历程。

回忆起20年前,李国保向澎湃新闻记者谈及,当时中国尚不具备高等级取向硅钢的供应能力,长期依赖进口。“事关国家电力安全和发展,这方面被‘卡脖子’,是不能忍受的。”

按含硅量不同,硅钢分为低硅片(中低牌号)和高硅片(高牌号)两种。低硅片具有一定的机械强度,主要用于制造电机,俗称电机硅钢片;高硅片磁性好,但是较脆,主要用于制造变压器铁芯,俗称变压器硅钢片。按生产工艺不同,硅钢又分为热轧和冷轧两种,冷轧硅钢又根据内部晶粒朝向分为取向硅钢和无取向硅钢。

上世纪70年代,中国开始进行一米七轧机系统的引进工作;最终在1978年,武钢一米七轧机工程试投产,诞生了我国第一卷冷轧取向硅钢。然而,直至三峡工程建设时期,项目急需的高牌号取向硅钢仍被“卡脖子”。

李国保说起当时的情形,“当时用的材料均从日本进口”。在这一局面下有两个问题必然会出现:第一,能购买到的不一定是最先进的产品;第二,毫无议价空间,还动辄以每吨1000美元、2000美元的幅度涨价。

2003年全国人大会议期间,国家领导人接见了宝钢代表,要求宝钢尽快供应高等级取向硅钢,保障国家电力安全。实际上,摘下取向硅钢这颗“皇冠上的明珠”也是几代宝钢人的梦想,在宝钢三期工程启动时,即特别预留了用地,并在1996年将取向硅钢列入了公司亟待发展的战略产品行列。

国家明确下达的材料保障使命,则加速了宝钢取向硅钢向前推进的步伐。2003年当年,宝钢正式成立了硅钢项目领导小组,由公司总经理担任组长;并专门成立工作小组,专项负责突破取向硅钢技术难题。

2003年12月,李国保加入宝钢硅钢研发团队,“当时进来的人个个都是领导严格把关的,我当时也经历了三轮面试。”正是这样一支精挑细选的队伍,具备了日后项目攻坚所需的研发素质和精神。从2003年开始,宝钢取向硅钢项目进入了实质性推进阶段。

摆在面前的首要问题是,项目靠引进还是走完全自主研发路线?按照当时的装备和技术,后者难度和风险极大。

但前者也并非一条坦途。李国保双手比着高高的一摞资料,“我们在前期也跟国外进行了技术谈判,希望能够尽快引进,最后有一家公司提出来一个方案,在他们的方案里,高等级产品大概只占总产品组合的25%,其余75%都是低端产品。更让我们无法接受的是,投产5年之后才能做高端产品,所有产品全部达产要在10年之后。”

李国保谈到,正是这样一摞资料、一个方案,“要价2亿美元,后面每生产一吨钢还得再算费用给他们。”

就是在这种情形下,宝钢团队最终开启了自主研发道路,并且选择了向全球最先进的低温HiB(高磁感取向硅钢)技术进军。后来的事实证明,这支团队想干的事,最终都超额完成。

最快的自主研发:“钢铁史上应该是没有的”

炊烟升起之前,“无米”只是问题之一,更棘手的是还要先搭灶台。李国保等人当时面临的情况类似,“当时我们有一些基础,但总体来讲,连实验室的设备都不齐全。”

产品研发始于实验室,然而在国外竞争对手的封锁干扰下,宝钢无法获得成套的硅钢实验室设备。彼时研究团队无奈之下决定自主设计实验手段和实验装备,最终用了不到一年的时间,建成了国内独有、世界领先的全套取向硅钢实验装备。

在宝钢股份的介绍中,作为取向硅钢自主创新领军人物,李国保承担了技术系统策划、成套关键技术研发、产线功能设计与自主集成、工艺调试与产品质量提升等工作。“2006年左右,所有设备的参数摸清楚了,重大的技术突破也已经完成了,后面就可以准备大生产了。”

谈及技术攻克难度,李国保给出这样的框架,“当时宝钢团队研发的低温HiB技术,全世界仅日本一家公司完全掌握,韩国浦项当时也正处于研发过程中,欧洲没有、美洲没有,国内当然也没有,且都是高度保密的,没有什么可供借鉴的资料。和此前的技术相比,低温HiB技术是完全颠覆性的,难度巨大。”

“实际上从铁水开始,就要从头研究。一般的钢种有20个左右的控制点,算是比较复杂的,但我们做的取向硅钢算下来有超过280个控制点,每一个工序都有着苛刻的要求,前面工序出了问题,后面也几乎无法弥补。”李国保进一步补充道,所有工艺参数的控制窗口都非常狭窄,“有些已经接近我们现在冶金工艺装备的极限了。”

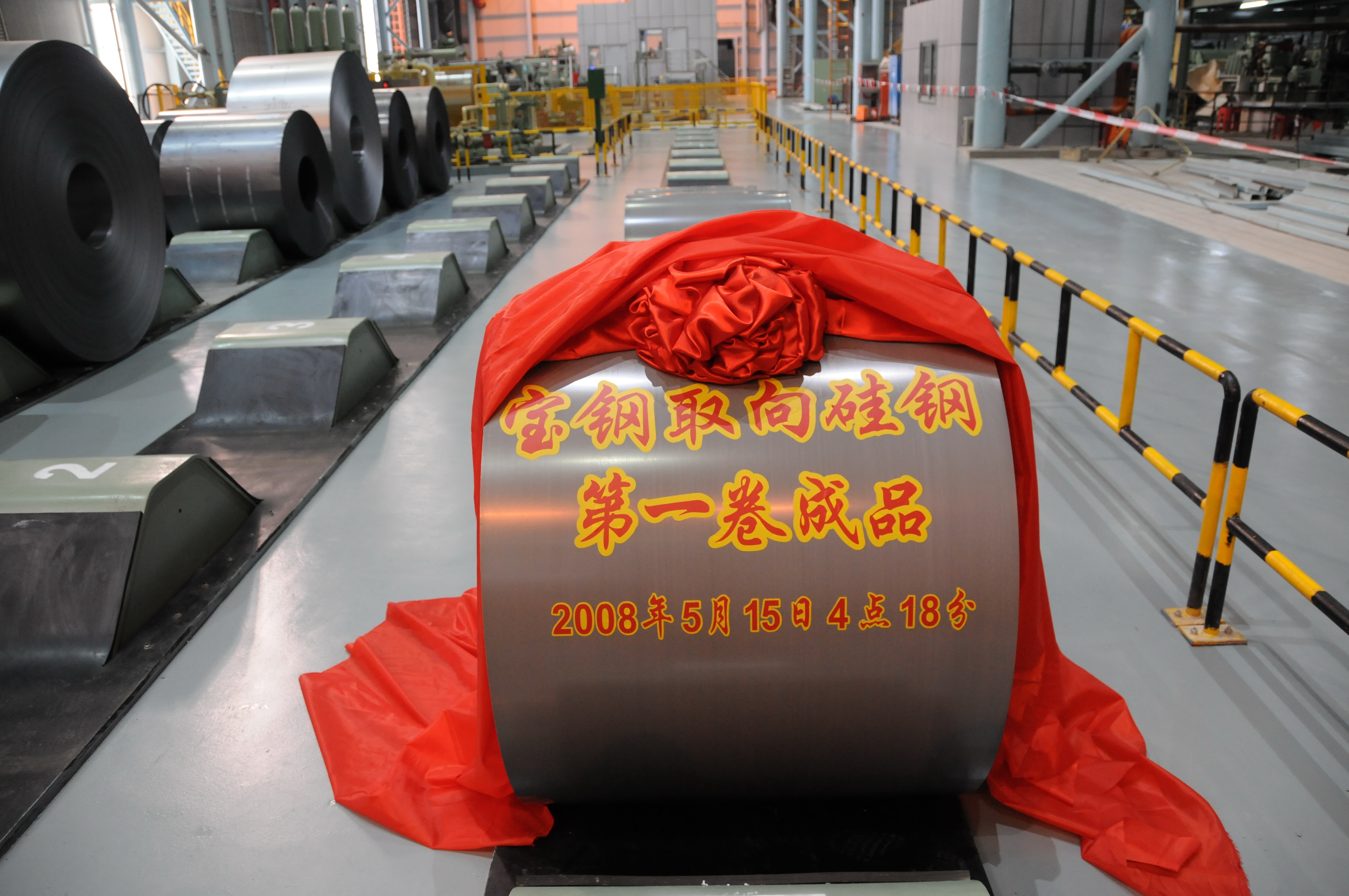

2008年5月15日,宝钢成功生产出第一卷合格的取向硅钢成品,这标志着取向硅钢自主创新取得成功。2008年下半年,低温高磁感取向硅钢、激光刻痕取向硅钢产品在宝钢相继下线,并实现批量生产。投产第三年,宝钢硅钢即实现了全HiB生产能力。

“项目最终在2008年投产,2010年左右就用到了最高端的国家重大工程上,这么快的进程在世界钢铁史上应该是没有的。”李国保如是表示。

提起近20年前的那段时光,李国保的语气仍然流露出那股拼劲和自豪。“炉子和设备都是不停的,特别是我们最关键的设备,一年到头都是一直开着的,一直在那里做实验,春节都不例外。”在研发工作高峰期,硅钢团队一年做了相当于三年的实验量,甚至因为经常加班讨论“一年用坏3个投影仪灯泡”。“无论头一天大家做实验或者讨论到多晚,第二天一早照样按时上班。”

让李国保更为自豪的是,团队研发的成果转化为产品的过程中,虽然经历一些波折,但基本很快解决,这一环节并没有耗费太多时间。总结背后原因,“第一,我们的实验装备都是我们自己根据工艺需求来建设的,可以非常好地模拟现场设备的状态,也就是说我们的装备既是一个试验的装备,也充当了中试的角色。”

李国保同时强调了第二点,“我们在实验室里就有了合格率的概念,我们要反复验证。”其以团队当时进行的新型抑制剂添加技术的研发为例,“它是一个很小的工序改变,但是意义是非常大的,就这一个项目,我们重复了30多轮,每一轮的合格率都会去考核。”

李国保总结称,上述两点保证了团队的研发结果可靠性非常高。“尤其是重视合格率,团队的这个传统一直保持到现在,我们现在所开发的任何一个钢种,从实验室走到大生产,基本上是无缝对接,不会有大的出入,基本上可以算是‘干一个成一个’。”

“钢铁之心”彻底告别进口,超低损耗再进一步

2009年10月,B27R090激光刻痕产品顺利通过由国务院三峡建设委员会组织的技术评审;2010年8月应用于三峡右岸地下电站500KV电力送出工程变压器。至此,始于2003年的使命终于交出第一张完整的答卷,也宣告了中国在高端取向硅钢领域不再受制于人。

宝钢取向硅钢的开发和应用得到国家的高度肯定,2013年,宝钢“低温高磁感取向硅钢制造技术的开发与产业化”项目获得国家科技进步奖一等奖。

然而,李国保等人的硅钢之路还要继续前进,“还要做极低损耗的取向硅钢。”继上述国家科技进步奖一等奖获得8年之后,宝钢牵头完成的“特高压高能效输变电装备用超低损耗取向硅钢开发与应用”项目再度获得国家科学技术进步奖二等奖。

超低损耗取向硅钢的意义何在?据了解,该项目立项初期,我国输变电损耗约占发电总量的6.6%,总损耗约3840亿千瓦时,相当于三峡电站年发电量的4倍。因此,特高压、高能效输变电变压器对“钢铁之心”提出的进一步要求就是超低损耗。而在复杂的国际形势下,独立自主开发超低损耗取向硅钢材料及其核心制造技术又具有重大的战略意义。

总体来看,取向硅钢总损耗由磁滞、涡流及反常损耗3个部分组成,取向偏离角、硅含量、厚度及磁畴宽度则是降低取向硅钢损耗的关键控制要素。以减小取向偏离角控制为例,国际上此前在一般取向硅钢和高磁感取向硅钢制造水平上即分别停留了30年和50年之久。

据介绍,李国保带领团队持续创新核心工艺技术,突破一系列关键技术,开发出世界领先的19项低噪声、超低铁损取向硅钢新产品,其中7项世界首发,6项超目标完成,累计获专利70项,其中授权发明专利55项。

“取向硅钢有着不同的规格,现在从全球来看,不同规格最高档次的产品,宝钢做到首发、率先在工程上使用的,已经占到了72%。”李国保谈道。

除三峡工程之外,产品还先后应用于昌吉-古泉±1100千伏、白鹤滩-江苏±800千伏等大型特高压直流工程。2017年以来,宝钢股份取向硅钢在特高压交、直流变压器市场占比高达95%以上。2021年6月份投产的白鹤滩水电站,宝钢股份为其供应高端硅钢3万余吨,其中取向硅钢1.4万吨,直流送出换流变压器等关键设备用钢占有率达100%,彻底告别进口取向硅钢。

中国特高压走向世界的同时,宝钢取向硅钢也随之“出海”。此前数据显示,宝钢取向硅钢在巴西美丽山±800千伏特高压直流工程中的应用占比达到78%以上,在巴基斯坦默拉±660千伏直流工程中的应用占比达到100%。

值得一提的是,解决了国家电力安全和发展方面的瓶颈之一后,近年来宝钢硅钢还继续瞄准了另一重要用途,即新能源车驱动电机用无取向硅钢。

新能源汽车快速发展的背景下,其驱动电机用无取向硅钢产品因工序流程长、工艺窗口窄、生产难度大,全球具备大批量稳定生产顶级高牌号产品能力的企业较少,供应一直处于“紧平衡”。今年3月,宝钢股份的一则消息引发了市场极大关注,就是无取向硅钢产品结构优化项目正式建成投产,也被称为宝钢硅钢五期。

这是全球第一个完全面向新能源汽车行业的高等级无取向硅钢专业产线,该项目每年将为新能源汽车用户提供50万吨顶级高牌号无取向硅钢产品。这同样凝聚了宝钢硅钢团队数十年的心血,“五期产线最关键的轧机、退火炉,很多技术在世界上是找不着的,我们有很好的‘武器’,就可以做出世界上最好的产品。”李国保表示。

紧接着,就在今年的6月29日,宝钢在武汉继续启动另一条新的产线。宝钢股份武钢有限也将建设一条完全面向新能源汽车行业的高等级无取向硅钢专业生产线。该项目预计2025年6月完工,年产能可达55万吨,每年可为440万辆新能源汽车提供高等级无取向硅钢。

李国保提及,从无取向硅钢生产来说,新能源领域以及高效的工业电机将是项目的重点。“未来我们的无取向硅钢产量规划中,高端产品肯定要超过50%。”

技术发展永远在路上。外行人看着“傻大黑粗”的钢铁工业,在李国保看来,“产品外观看着可能有点‘傻大黑粗’,其实‘里面’十分精细。”

“我们现在领先半个身位,但我还想把天花板捅开一条缝”

硅钢是宝钢股份六大战略产品之一。此前的2020年4月29日,宝钢股份硅钢事业部正式挂牌成立。宝钢的目标是,要将宝钢硅钢打造成全球第一品牌。

如何看待这一目标?李国保认为,作为一个全球品牌,“首先当然需要这个品牌在国际上享有很高的知名度,别人想不想用你的东西?有多少东西是卖到国外去的?从这两个方面来看,宝钢硅钢知名度已经非常高。”李国保提到,近年来宝钢高端取向硅钢产品中出口部分的比例最高达到了近30%,此外还包括已应用于变压器的一部分“隐形”出口。

更为重要的一点,在李国保看来,全球第一品牌即意味着宝钢硅钢的先进性,“被别人‘卡脖子’的历史已经结束了。”

但其谈到,团队仍有更进一步的空间,“我们最好能比别人领先一个身位,现在还是半个身位,虽然可能牌号比别人要高、质量比别人要好,但是还是在同一条技术的路上,什么时候能够蹚出一条新的路来,那在钢铁史上就会留下很深的印记。”

回首几十年的创新历程,心无旁骛、目标明确的李国保并不太提及困难。“我们知道路是走得通的,只是有点困难,但我们又经常说,如果没有困难,这件事早就被别人做好了,哪有我们的份。”

让他感触最深的是,长期以来公司调动一切有利于创新的资源,支持他们这支研究队伍。“可以说资源是非常充分且倾斜的,我没感觉到哪一件事会受到什么条件的限制而做不了,领导给予充分的信任,在这里的科学家或者研发人员也都全力保证自己在领域内始终是处于领先的。”

实际上,作为全球最大钢企,中国宝武眼下对科技创新的重视更为突出。就在2022年7月,中国宝武首批首席科学家授牌签约,这也是中国宝武的最高学术岗位。今年6月,履新不久的中国宝武党委书记、董事长胡望明在宝武内部的调研首站就是中国宝武的核心研发机构中央研究院。胡望明强调,惟有创新才能驱动发展,只有创新才有宝武的未来。

除了充足的资源和充分的信任,李国保同时感慨自己是幸运且幸福的,“我们这个团队摸爬滚打20多年了,非常稳定,彼此之间非常熟悉,互相之间没有所谓的‘内耗’。包括跟现场的技术人员之间,讨论问题就是讨论问题,没有说还需要顾及点什么,大家都是为了把这件事情做好。”谈及自己的徒弟,他甚至谦虚地表示,“我带得很少,主要是他们自己素质过硬、工作很拼。”

问及其“科研清单”中哪项是最高的追求,李国保对澎湃新闻记者简单地道出一句,“我就希望把硅钢目前的天花板捅开一条缝,看看上面一层是什么。然后希望我们团队继续在现有的基础上,把这项事业一直保持领先的水平。”

- 报料热线: 021-962866

- 报料邮箱: news@thepaper.cn

互联网新闻信息服务许可证:31120170006

增值电信业务经营许可证:沪B2-2017116

© 2014-2024 上海东方报业有限公司