- +1

光学精密工程·封面|基于双目视觉的机械臂全空间标定

▍本文由论文作者团队(课题组)投稿

随着焊接工艺和质量要求的不断提高,传统的手工焊接难以满足高质量、高效率、高精度和大规模生产的需求。同时,工业机械臂的智能化、柔性化、自动化和高可靠性等特点,使其成为焊接领域的重要设备之一,但是其重复性定位精度较高(0.05mm以内)而绝对定位精度较低(1~2mm)。离线编程作为焊接时主要的编程方式,对机械臂的绝对定位精度提出了很高的要求,否则会导致焊接过程中焊缝偏差、焊接深度不均、焊接质量下降等问题,严重时可能导致焊接失效,影响生产效率和产品质量。因此,为确保焊接质量和稳定性,需要对机械臂进行标定。

目前大多标定方法需依赖激光跟踪仪展开,此设备价格昂贵且对使用环境要求较高,难以应用于工业现场。相比之下,双目视觉测量相关技术具有成本低廉、便携性好、测量精度较高、对测量环境要求低等优点,在三维测量坐标测量方面获得广泛应用。目前常采用基于运动回路法的运动学标定来提高机械臂绝对定位精度,但标定空间的大小限制了机器人全工作空间域绝对定位精度。

针对工业现场大规模应用标定技术的需求,天津大学的段发阶、韩彭威等在《光学 精密工程》(EI、Scopus,中文核心期刊,《仪器仪表领域高质量科技期刊分级目录》和《光学和光学工程领域高质量科技期刊分级目录》“T1级”期刊)上发表了题为“基于双目视觉与罗德里格斯旋转的机械臂全工作空间域绝对定位精度提升方法”的封面文章。

图1:2023年第8期封面

▍标定系统搭建

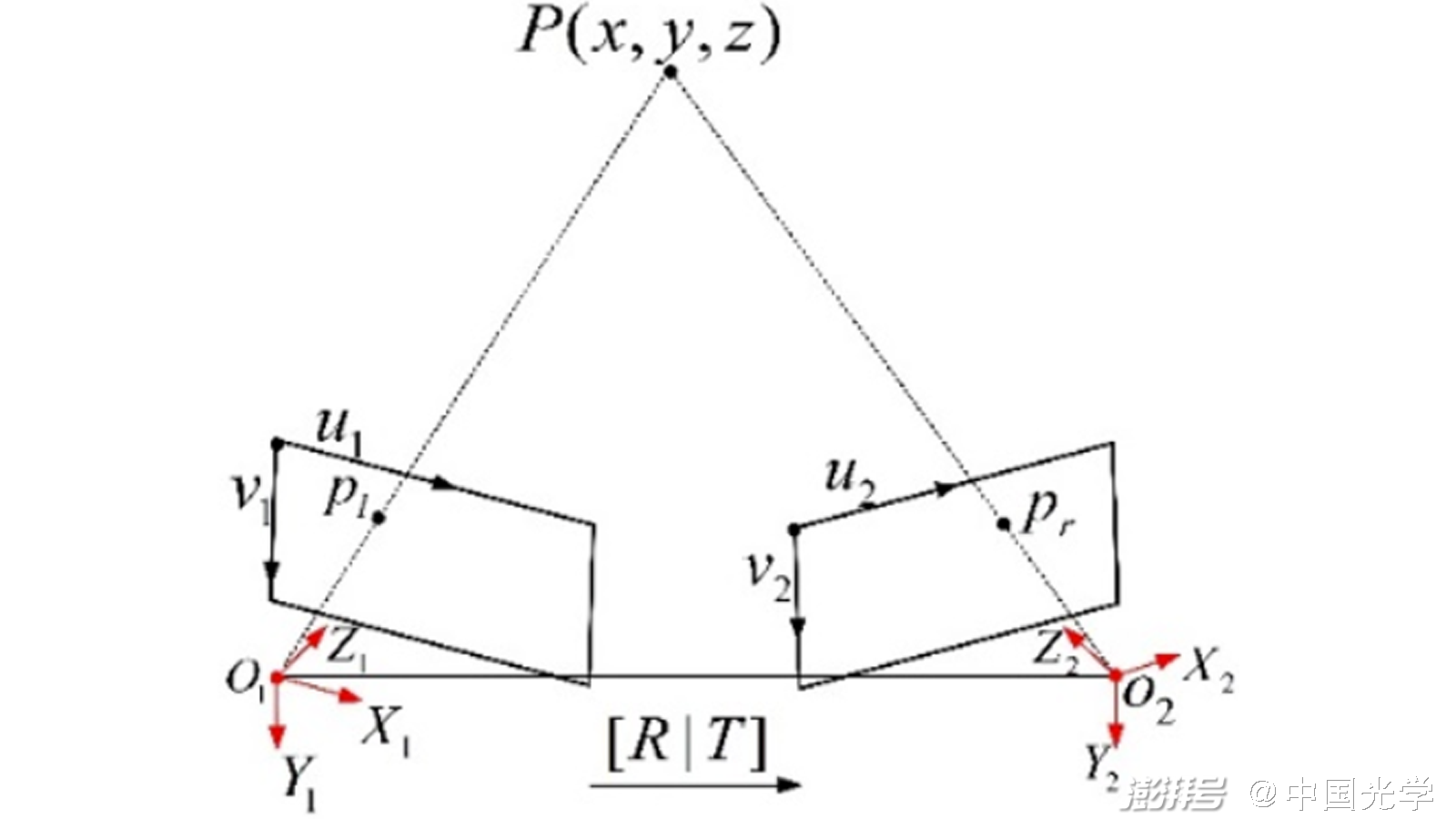

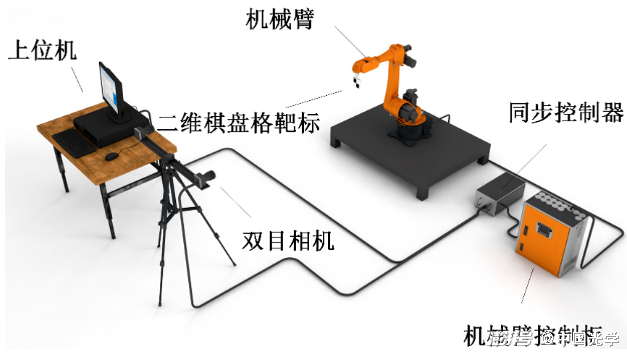

双目视觉三维坐标测量系统是仿照人类视觉的原理,通过左右相机对同一个物体进行采集,实现空间三维坐标的测量,成像模型如图2所示。在本文中,搭建如图3所示的标定系统,机械臂运动学标定由四个步骤组成,即运动学建模、测量、参数辨识和误差补偿。首先对机械臂进行运动学建模,确定待标定的参数;同步控制器产生一个时钟信号至双目相机与机械臂控制柜,控制柜受同步信号的控制使机械臂进行单轴点动,双目相机受同步信号控制进行采集,采集完成后机械臂回到初始正交位置,并进行下一个轴的单轴运动,直至六个关节轴全部完成采集,二维棋盘格靶标由工装固定在机械臂的末端,由双目相机负责记录其位置变化;上位机负责记录采集到的图像并进行处理与解算,最终得到机械臂末端特征点的三维坐标;对各关节单轴旋转轨迹进行分析,确定各关节轴旋转轴线的直线方程,利用关节轴线之间的相对位置信息辨识运动学参数;将辨识到的参数代入建立的运动学模型中,利用含运动学参数误差的离线补偿算法求出实际关节转角,直接在关节空间中进行补偿。

图2:双目视觉测量系统成像模型

图3:基于双目视觉的机械臂运动学标定系统示意图

▍基于罗德里格变换的空间圆拟合算法

根据空间圆轨迹pᵢ(i=1,2,...,n),求解该轨迹所在平面法向量ni,圆心坐标ci以获取转轴的空间直线方程。由于空间圆拟合算法过于复杂,为提高计算效率,将空间圆转化为平面圆来进行拟合求解,求解过程分为两步:平面拟合和圆拟合。

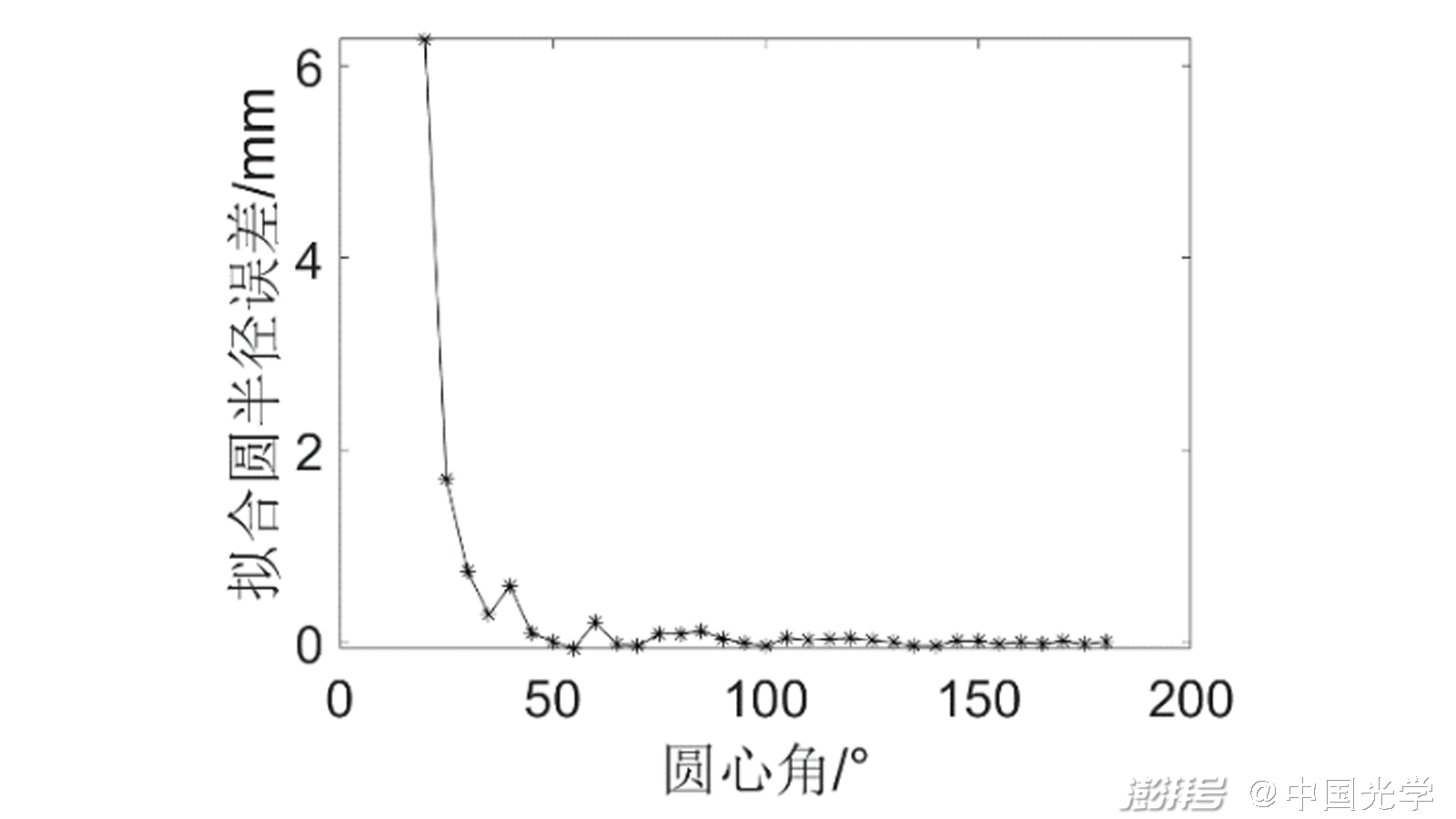

使用svd算法拟合点集所在平面,再使用罗德里格变换将空间点投影至平面坐标系下,完成圆拟合。将理想圆上的点添加信噪比为30dB的随机噪声验证其鲁棒性,结果如图4所示。同时构建了圆心角与拟合圆半径误差的关联模型,确定了机械臂标定运动范围,分析结果如图5所示。

图4:算法鲁棒性测试

图5:圆心角大小与拟合圆半径误差之间的关系

▍实验及结果分析

同时采用文献[1]中的算法、文献[2]中的算法与机械臂标定软件roboDyn对机械臂进行标定,并进行性能测试与本文方法做对比,实验结果如图6所示

图6:不同算法性能对比试验

从绝对定位误差分布曲线对比可发现,对于文献[2]采用的误差模型易受标定空间的大小影响,标定空间内的点(图中蓝绿线上第5、6个点)精度较高,而双目相机的视场较小,标定空间过小,在未标定的工作空间内精度较低;文献[1]通过激光跟踪仪对机械臂进行标定,增大标定空间,稳定性较好,与本文方法相当,但设备成本较高;roboDyn软件效果最好,但是在使用激光跟踪仪的基础上引入T-mac传感器,成本在文献[1]的基础上大幅提高。本文根据双目相机视场相对较小这一特点,使用轴线测量参数识别模型解决了标定空间过小导致的外延差这一问题。测试结果表明,该方法能在较低成本以及较小标定空间的情况下有效的提升机械臂全工作空间域绝对定位精度。

▍工程应用前景

该研究提出了一种基于双目视觉的机械臂标定方法,与激光跟踪仪相比有绝对的成本优势;利用罗德里格变换对轴线测量法进行了优化,与其他双目视觉方法相比具有全空间误差收敛性。以上特点使本方法能够在工业现场进行大规模应用,降低了标定技术的使用门槛。

| 团队负责人简介 |

段发阶,男,天津大学长聘教授,博士生导师,善测(天津)科技有限公司董事长,国家创新创业人才,国家重点研发计划项目首席,教育部新世纪优秀人才,天津市教学名师,天津市青年科技奖获得者,中国自动化协会理事,中国计量测试学会理事,全国几何量长度计量技术委员会特聘委员。主要从事重大装备在线检测与健康监测、激光及光电测试技术、计算机视觉、海洋环境监测与水声探测技术等方面研究工作,2001年在国内率先开展基于叶尖定时原理的航空发动机动叶片状态参数在线测量方法研究,2015年完成科研成果转化,研发产品实现产业化。获国家科技进步二等奖1项,省部级科技进步二等奖1项,省部级自然科学二等奖1项,省部级科技进步三等奖2项、中国仪器仪表学会科学技术二等奖1项,国家级教学成果二等奖1项,省部级教学成果一等奖1项。在国内外期刊发表学术论文400余篇,其中SCI收录80余篇,EI收录80余篇,授权发明专利50余项,实现专利转化19项。

| 团队简介 |

天津大学精密测试与在线检测团队依托精密测试技术及仪器全国重点实验室,长期从事在线测量与设备健康监测技术、光电测量及计算机视觉检测技术、海洋环境监测与水声探测技术等方面的研究,在国内相关领域占据领先位置,先后获得国家科技进步二等奖、国家教学成果二等奖、天津市专利金奖、中国“互联网+”大学生创新创业大赛总决赛金奖等,成员先后获得国家创新创业人才、国家级青年人才、中国科协青年托举人才等荣誉称号。

| 论文信息 |

韩彭威,段发阶,李杰等.基于双目视觉与罗德里格斯旋转的机械臂全工作空间域绝对定位精度提升方法[J].光学精密工程,2023,31(08)

https://ope.lightpublishing.cn/thesis/65/36544533/zh/

【参考文献】

[1] 符桂铭,郭文静,耿涛,等. 基于双目视觉和距离误差模型的工业机器人运动学参数标定方法[J]. 机床与液压. 2021, 49(15): 10-16.

[2] Chen, X, Liu, Y, Xu, Y, et al. Kinematic calibration of a laser tracker based on nonlinear optimization of a refined geometric error model[J]. Measurement.2022, 191, 110672.

[3] 于连栋,曹家铭,赵会宁. 关节臂式坐标测量机的运动学建模[J]. 光学 精密工程. 2021, 29(11): 2603-2611.

[4] Guo Y, Yin S, Ren Y, et al. A multilevel calibration technique for an industrial robot with parallelogram mechanism[J]. Precision Engineering. 2015, 40: 261-272.

[5] Zhang X, Song Y, Yang Y, et al. Stereo vision based autonomous robot calibration[J]. Robotics and Autonomous Systems. 2017, 93: 43-51.

[6] Wu L, Ren H. Finding the kinematic base frame of a robot by hand-eye calibration using 3D position data[J]. IEEE Transactions on Automation Science and Engineering, 2017,14(1):314-324.

[7] Marwan A, Simic M, Imad F. Calibration method for articulated industrial robots[J]. Procedia Computer Science, 2017,112:1601-1610.

本文为澎湃号作者或机构在澎湃新闻上传并发布,仅代表该作者或机构观点,不代表澎湃新闻的观点或立场,澎湃新闻仅提供信息发布平台。申请澎湃号请用电脑访问http://renzheng.thepaper.cn。

- 报料热线: 021-962866

- 报料邮箱: news@thepaper.cn

互联网新闻信息服务许可证:31120170006

增值电信业务经营许可证:沪B2-2017116

© 2014-2024 上海东方报业有限公司