- +1

观察|动力电池回收,“不能靠一根撬棍撬天下”,智能拆解是方向

“回收不能靠一根撬棍去撬天下,撬开所有的电池包。”在4月2日举办的中国电动汽车百人会论坛的动力电池分论坛中,国内电池回收企业龙头格林美股份有限公司(002340,一下简称“格林美”)的副总经理张宇平表示。

在张宇平看来,借助人工智能、物联网、大数据等信息技术,使动力电池回收从目前的人工拆解、机械化拆解到自动化、智能化拆解转变,是动力电池回收利用行业转型升级和高质量发展的必由之路。

“一根撬棍”拆动力电池的情况挺常见

实际上,随着新能源汽车行业的快速发展,以动力电池5—8年的使用寿命计算,退役动力电池的数量正逐年增加。据中国汽车工程学会的数据显示,在全球范围内,到2025年,全球的退役动力电池将达到104万吨,2030年将达到350万吨。

电池回收在我国俨然已经成为了香饽饽。天眼查数据显示,目前,经营范围包括“电池回收”的企业,目前全国有超过7.3万家,其中2022年成立的约有3.6万家。截至2023年2月底,全国现有与拟新建的废锂离子动力电池回收处理企业共145家,规划建设废动力电池处理产能987.5万吨,环评批复产能469.2万吨。

由于退役电池的电池包品牌型号的多样性,退役状态的不确定性等因素,当前拆解大多以人工操作为主。然而,人工拆解存在着诸多问题。“从拆解的过程来讲,电池包电压较高,存在触电风险;电池模组较重,重复搬运容易造成人力疲劳;电池包内部线束、汇流排错综复杂,存在短路风险;电池包内部常用胶固定,主要靠蛮力拆解。”张宇平说。

何为蛮力拆解?近日国内媒体《晚点》的一篇报道中,一个生动的蛮力拆解画面是这样的,“两名男性工人直接手持切割机在汽车底盘上割出缝隙,再把长短不一的铁棍插入裂缝撬开更大裂口,最后徒手拿出电芯。”而由于汽车底盘密封性很好,“工人双手交叉伏在撬棍上,用尽全力跳起,再以全身重量下压撬棍,连续跳跃半个小时,才能将铁皮完全撬开。

而在一些小企业中,工人们用螺丝刀将电池外壳撬开,倾倒电解液等电池材料,电解液的成分是六氟磷酸锂等,人接触过量氟化物会导致关节痛和骨痛。

张宇平说,“从人口红利来看,未来也不太会有年轻人去从事这种低端、危险的工作。”

然而,动力电池拆解由人工向智能转换并不容易。据张宇平介绍,目前国内有5000多种动力电池包,动力电池包品种繁多,结构复杂,连接形式多样,设计准则不统一,更新换代快,使得智能拆解有很多难度。

不仅如此,目前的动力电池结构设计向CTP,CTC,CTB转变,其中CTP技术是减少或去除电池模组,直接将电芯、电池壳整合挂到车身底盘中,CTC、CTB则是直接将电池和底盘/车身融合在一起,制造成本进一步降低,同时更好地优化车辆空间和提高续航表现。

但问题是, 在这种技术趋势下,电池包外壳、模组、电芯之间可能用到大量的胶,除胶会是头等难题。例如,此前,美国著名的拆车团队桑迪·穆勒拆解了一辆特斯拉model Y的4680电池包,拆解团队花了两周时间,才把电池包上的上盖卸下来,又花了一周的时间,使用干冰喷射器,才取出电芯。团队发现,4680电池包整体采用了灌胶的方式,用大量的聚氨酯胶水,对电芯和零部件进行固定。

动用干冰喷射器

撬开汇流排

据介绍,目前电池包的除胶工艺中,物理方案安全性更高,可控性强,污染小,但投入过大,需要大型设备辅助拆除。化学方法除胶更彻底,但会使用大量有机试剂,产生废气废液,且存在一定安全隐患。这是未来需要行业破解的难题。

智能拆解一个动力电池包,总共分几步?

未来,如果要用机器替代人工,做到废旧动力电池的智能化、柔性化拆解,需要哪些步骤,又存在哪些难题呢?

张宇平认为,第一步要建立数据采集系统,用3D相机获取RGB图、深度图和云数据,拆解同时录入拆解工艺信息,3D重建技术得到电池包数模。

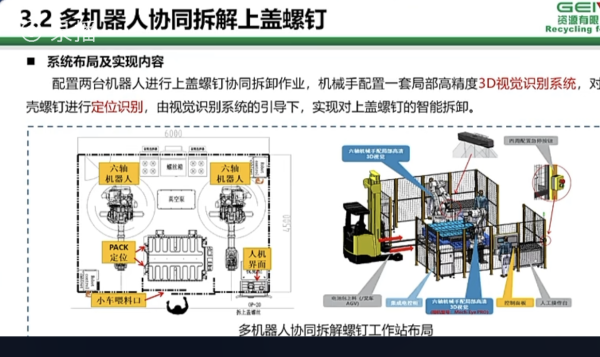

第二步,使用多机器人协同拆解上盖螺钉。配置两台机器人进行上盖螺钉协同拆卸作业,机械手配置一套局部高精度3D视觉识别系统,对外壳螺钉进行定位识别,由视觉识别系统的引导下,实现对上盖螺钉的智能拆卸。

不过,这一步会有很多的技术难点。张宇平介绍说,“汽车在运行很多年后,电池上盖螺钉可能会发生变形、锈蚀和位移,这就需要对非标螺钉的拆解动作开发闭环的柔性控制策略,拆解螺丝过程中的力矩、位姿角度能够动态调整。

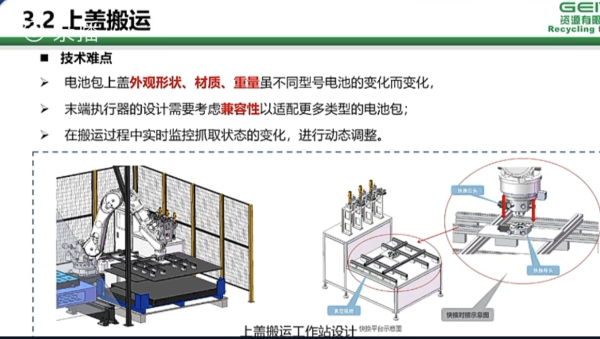

第三步,是进行上盖搬运。这一步的技术难点包括,电池包上盖外观形状、材质、重量随不同型号电池的变化,“例如上盖的材质有钢、铝制、碳纤维等,上盖的形状完全不规整”。这就需要末端执行器的设计考虑兼容性以适配更多类型的电池包,在搬运过程中实时监控抓取状态的变化,进行动态调整。

第四步,是进行电池模组搬运。通常而言,在模组中,电芯有各种各样的排布,包括冷却系统和电气系统的连接,这就需要重点考虑基于视觉引导的机器人的无序抓取问题,根据电池模组的大小、轮廓形态、重量开发柔顺控制策略,自适应调整夹爪的尺寸、夹持点位。在抓取的过程中,根据抓力点的变化,判断抓取的状态,及时调整抓取态势。

第五步,是拆解产品智能分拣。电池模组里有很多组件,除了电芯,还包括继电器、熔断器、汇流排、线束,怎么让机器人快速进行识别、抓取、分选,也有很多难度。

此外,由于拆解产物规格型号、形状尺寸存在较大差异,甚至堆叠,需要实现基于3D视觉的在线检测、识别、定位。拆解产物在输送线上保持持续运动状态,需实现动态目标智能分拣。根据拆解产物的大小、轮廓形态开发柔顺控制策略,自适应调整机器人位姿、夹持点位和夹持力。

最后一步,是进行模组、电芯的铣削。这其中,需要克服铣削用电主轴和工业机器人之间的兼容性,保证铣刀的进给深度和重复位移的精度不受铣削电芯时铣削力的影响。

如何打造一个数字化电池回收利用工厂

“动力电池回收不是简单的事情。”张宇平坦言,为此,格林美正在打造数字化回收利用工厂。其中重点是建立拆解核心数据库,包括电池特征数据库和拆解工艺知识库,对于原始数据需要进行知识关联和知识融合,生成知识图谱,在此基础上实现知识检索和知识推理,并不断积累进化。

“如何有效地设计并使用这两个数据库,是实现智能化拆解的关键技术之一,目前这两个数据库尚未形成标准,现有的也多以指导人工拆解为主。”张宇平说。

其次,是要实现人机协同和多机协同。人机协同和多机器人协同既具备人类认知能力,又具备机器人的高效率,同时提升了安全性和便捷性。多品种、小批量的动力电池电池包拆解具有高度的动态复杂性,采用多机协同技术能够极大提高拆解效率和降低成本,带来更高的经济效益。

再次,是要开发柔顺拆解系统。实现机器人轨迹动态规划,自适应实现快速的状态和路径切换,开发动力电池多维动态识别、全局定位、精定位,深度学习目标检测算法开发。拆解动作的柔性控制系统开发,各子系统按照拆解工艺,有序获取当前系统状态并执行正确的任务。柔性末端执行器、模块化快换结构设计开发,针对不同拆解对象和工艺,开发适配的末端执行器,如柔性电批、伺服变距夹爪、柔性吸盘等。

近年来,工信部会同有关部门发布实施了《新能源汽车动力蓄电池回收利用管理暂行办法》、《新能源汽车动力蓄电池梯次利用管理办法》等政策,强化动力电池全生命周期溯源监测,实施废旧动力电池综合利用行业规范管理。

就在去年,工信部进一步表示,将加快研究制定新能源汽车动力蓄电池回收利用管理办法,加大退役电池柔性拆解、高效再生利用等关键技术攻关和推广。

“未来,不是说动力电池产业链的所有参与者都去做回收,专业的事交给专业的人来做,但电池回收确实需要产业上下游的协同,只有这样才能实现国家所倡导的绿色制造的目标。”张宇平说。

- 报料热线: 021-962866

- 报料邮箱: news@thepaper.cn

互联网新闻信息服务许可证:31120170006

增值电信业务经营许可证:沪B2-2017116

© 2014-2024 上海东方报业有限公司