- +1

几何误差测量:为超精密机床号脉

撰稿 | 耿宗超(英国哈德斯菲尔德大学 博士生)

从神舟上天到嫦娥探月,从天问着陆到中国天眼,从歼-20入列到东风系列导弹巡航,每一项国之重器的背后都离不开超精密加工技术(名词解释⏬)的保驾护航。超精密加工对工件材质、加工设备、工具、测量和环境等条件都有特殊的要求。

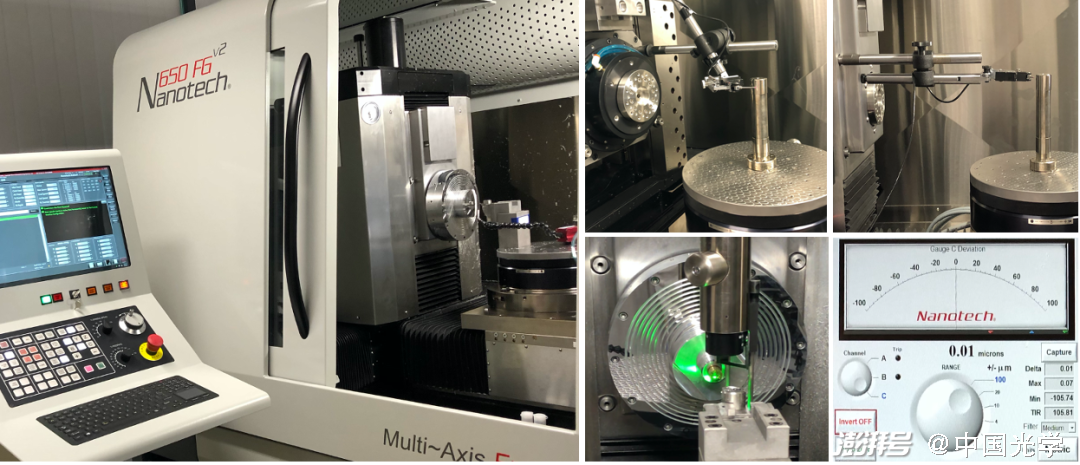

相比于先进的精密机床,超精密机床拥有更高量级的运动精度,导轨直线性和主轴回转精度。目前,商用超精密机床的直线运动精度小于1 nm,主轴旋转精度可达到±1.0”,直线导轨的直线度可达到0.3 μm/350 mm,主轴径向和轴向跳动小于10 nm (图1)。再配合恒温、恒湿、隔振等环境条件的控制,使得许多材料(铝、铜等软金属,高速钢、硬质合金等难加工材料,陶瓷、玻璃、半导体等硬脆非金属材料)的超精密加工成型成为可能。

图1 超精密机床及其几何误差测量校正

尽管如此,超精密机床在长时间运转或维修后,都需要重新进行运动精度的校正,以确保机床性能可以满足加工零件的精度和质量要求。

目前,针对传统和精密级别机床的误差测量技术已经日趋完善,多种误差测量仪器(如激光干涉仪、球杆仪和平面光栅等)、机床验收标准件(如S样件、锥台等)和国际标准(ISO 230-1~ ISO 230-11)已经在实际生产中得到广泛应用。超精密机床的几何误差测量和评定的标准尚未达成一致,相关研究工作集中在使用不同的测量仪器(如激光干涉仪、电容传感器、自动准直仪等)对感兴趣的误差项进行检测。这严重制约了超精密加工设备的进一步发展。

与此同时,在第四次工业革命的大背景下,越来越多的精密测量仪器/传感器将被集成到机床环境中,以实现超精密加工过程与测量的一体化,进而使得未来超精密智能制造成为可能。这些测量仪器在进行数据采集时,往往依赖多个直线或旋转部件的同步运动。机床各部件自身的几何误差将不可避免的混入采样结果中,从而降低测量结果的可信度。因此,无论从加工设备的性能评定还是未来智能制造的角度出发,超精密机床几何误差测量重要性可见一斑。

鉴于此,来自英国哈德斯菲尔德大学精密技术中心和国家未来计量研究院的高级研究员童振及其团队在 Light: Advanced Manufacturing 发表了题为 Review of geometric error measurement and compensation techniques of ultra-precision machine tools 的综述文章。

本文系统的总结了超精密机床几何误差测量的现状,通过研究大量超精密机床直线轴、旋转轴的几何误差测量分析的案例,系统总结了当前超精密机床几何误差测量的主要方法,并提出了以敏感性误差分析为导向、试切法为依据的几何误差测量方案将会是该领域未来发展的一个重要方向。全文的主要内容提炼如下:

一、超精密机床几何误差校正的一般流程

与传统机床的几何误差校正过程类似,超精密机床的几何误差测量也遵循着:1.几何误差识别,2.几何误差建模,3.几何误差测量,4.误差补偿的基本流程。

然而,由于超精密机床的几何误差量级非常小,且部分误差间存在耦合作用,这将导致误差项难以有效分离、测量和补偿。

因此,对于超精密机床的几何误差,更多的是根据所加工零件的几何特征,建模分析识别出直线轴和旋转轴中的主要误差项和误差来源,进而测量分析并寻求补偿措施以提升设备的运动精度。

二、超精密机床几何误差测量的典型案例分析

(1)直线轴与旋转轴误差测量

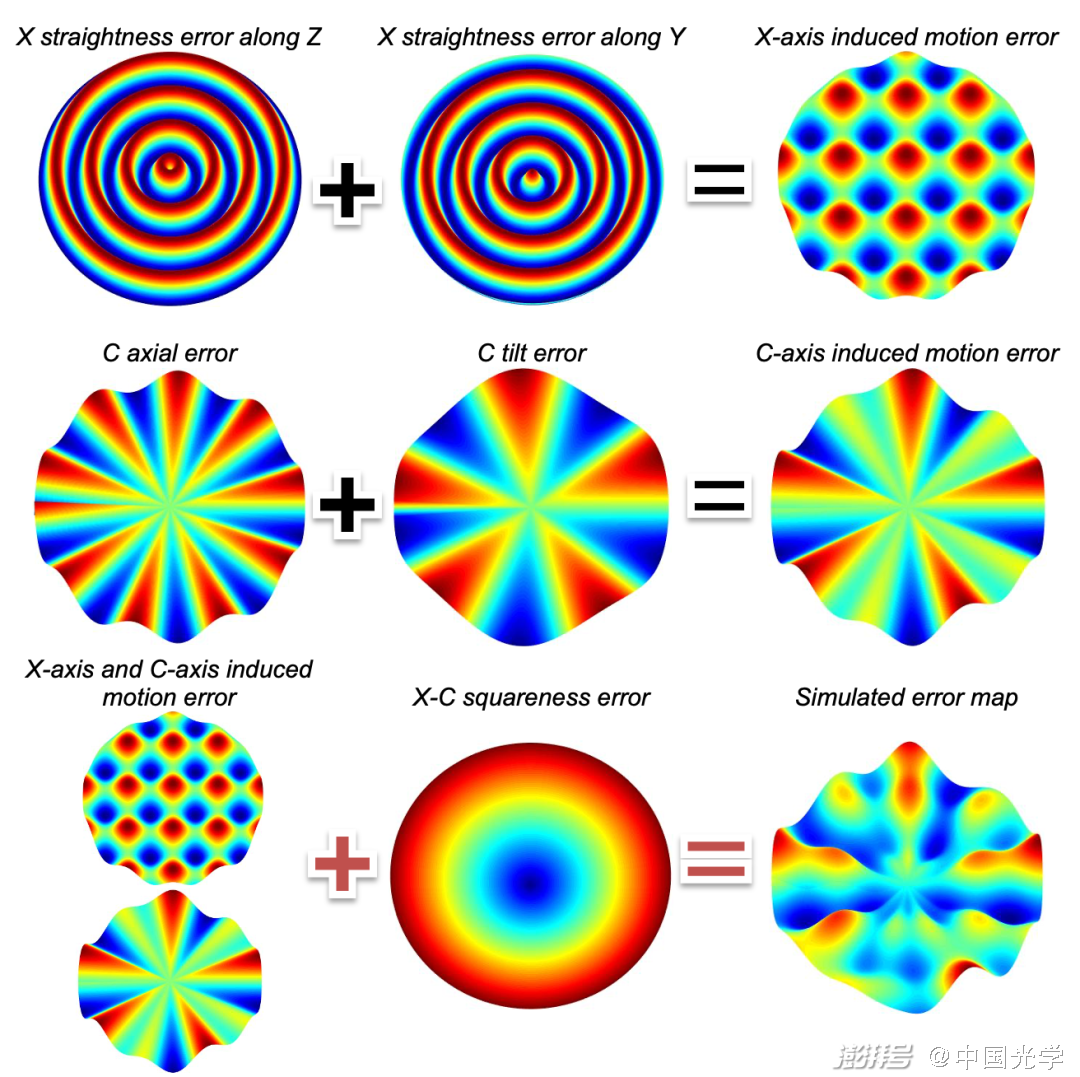

对于超精密机床的直线轴,研究最为广泛的两个误差项是直线度误差和垂直度误差。以经典T-型金刚石车床为例,当金刚石单点车削工件端面时,X轴和Z轴的直线度误差,X轴与Z轴间的垂直度误差,机床主轴的轴向和径向跳动会严重降低加工表面的面形和表面粗糙度(图2)。这些误差需要重点测量和补偿。对于超精密机床的旋转轴,常用的误差测量方法有反向法,多点法和多步法(名词解释⏬)。相关案例分析,请参考原文列表3,表4。

图2 机床几何误差对工件表面轮廓的影响示意图

(2)误差敏感性分析

误差表达式中往往包含几十个误差项,依据常规方法直接测量直线轴和旋转轴的误差虽然可以对某些误差进行有效的质量评定,然而实际应用中操作流程复杂低效,并且难以准确直观地反映几何误差对表面质量的影响。近年来,误差敏感性分析法和试切法越来越多的被用到实际的超精密机床几何误差测量过程。误差敏感性分析是通过对局部或全局误差进行敏感性分析,识别分析出权重较高的误差项。试切法是通过设计特定形状的工件,通过试切加工和检测,反向分析识别出所关心的误差项,进而进行精准补偿。更多案例分析,请参考原文列表5。

(3)几何误差测量与加工检测一体化技术

超精密加工及检测一体化技术是实现未来智能超精密加工的核心技术,其基本思路在超精密加工设备中集成精密测量仪器,进而实现加工和检测全过程的闭环。而机床几何误差测量是修正在线测量结果和后续误差补偿加工的重要前提。

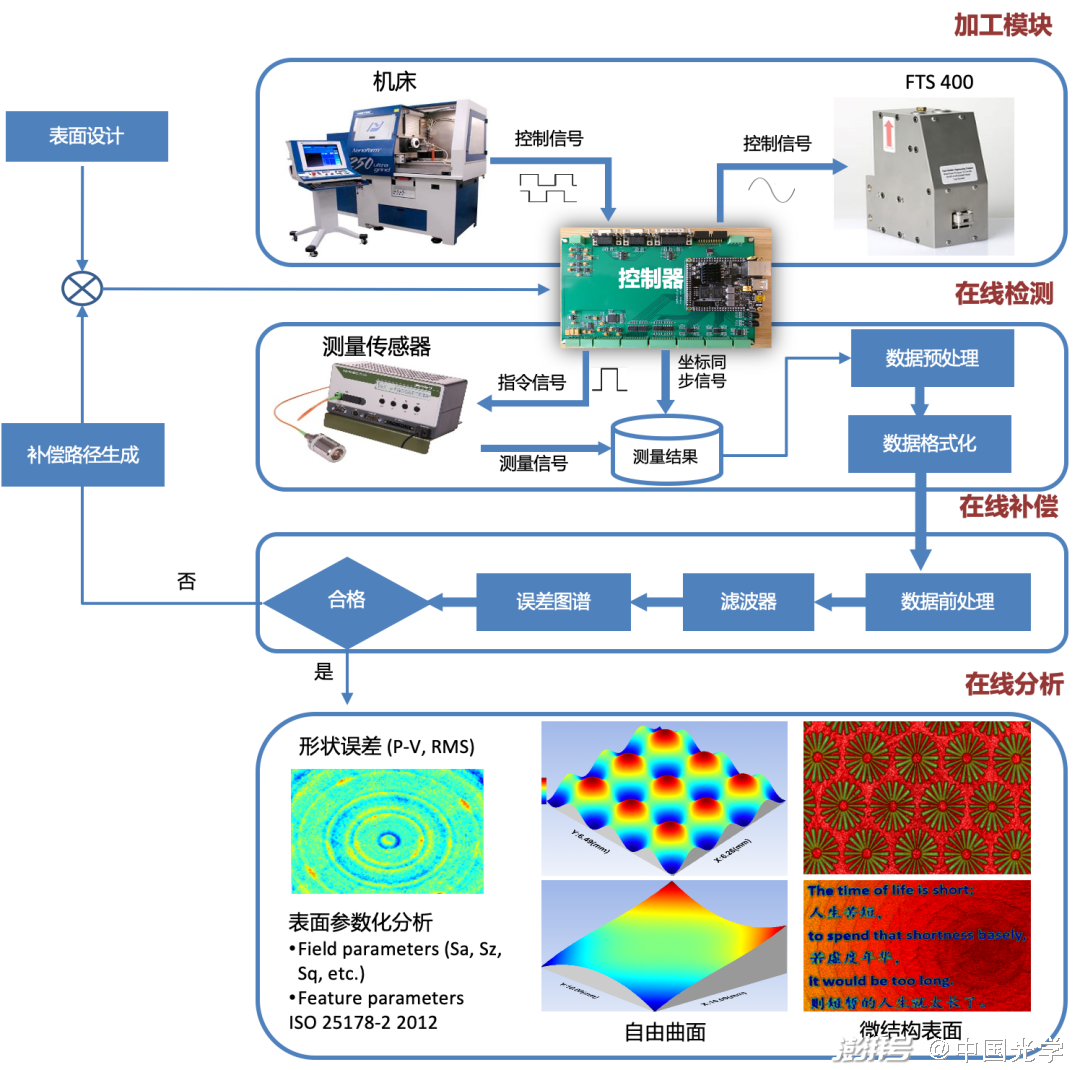

图3展示了童振所负责的超精密加工课题组搭建的英国首个超精密加工检测一体化系统,并实现了光学自由曲面和微纳米结构表面的闭环制造。

图3 超精密加工检测一体化系统及其在线检测结果

该系统包括四大功能模块:加工模块,在线检测,在线分析和在线补偿模块。而机床的几何误差结果则被用于随时修正在线检测仪器的数据采集结果。

三、结论与展望

超精密机床的几何误差测量和校正能有效保证零件的加工精度,优化和提升整个加工工艺过程。以敏感性误差分析为导向、试切法为依据的几何误差测量方案是目前超精密加工和装备研究领域较为流行的方法。该领域也面临着如下挑战:

(1)开发新一代能够适用于快速在机误差测量的仪器、测量方案和测量标准。目前,激光干涉仪和电容传感器在超精密机床的几何误差测量领域应用最为广泛,但需要配备多个不同的标准件,价格昂贵,操作复杂,对超精密机床的质量验收和日常性能检测带来困难;

(2)建立超精密机床的几何误差、补偿加工、与加工表面性能之间的关系和响应机制,为未来自适应/智能制造装备的研发奠定理论基础;

(3)高效的误差溯源分析算法。通过试切法和误差敏感性分析识别主要的几何误差已经成为实际应用中较为流行的方式。这需要根据具体的加工案例,设计试切零件,进而分析提取出敏感误差源。

论文信息

Zongchao Geng, Zhen Tong, Xiangqian Jiang. Review of geometric error measurement and compensation techniques of ultra-precision machine tools[J]. Light: Advanced Manufacturing.

论文地址

https://doi.org/10.37188/lam.2021.014

编辑 | 赵阳

欢迎课题组投递成果宣传稿

转载/合作/课题组投稿,请加微信:447882024

每天带您读1篇文献!加入>Light读书会

本文为澎湃号作者或机构在澎湃新闻上传并发布,仅代表该作者或机构观点,不代表澎湃新闻的观点或立场,澎湃新闻仅提供信息发布平台。申请澎湃号请用电脑访问http://renzheng.thepaper.cn。

- 报料热线: 021-962866

- 报料邮箱: news@thepaper.cn

互联网新闻信息服务许可证:31120170006

增值电信业务经营许可证:沪B2-2017116

© 2014-2024 上海东方报业有限公司